1. Vì sao quy trình quyết định 70% độ bền của sơn tĩnh điện?

Sơn tĩnh điện nổi bật nhờ độ bền cao, màu sắc đẹp và khả năng chống oxy hóa hiệu quả. Tuy nhiên, yếu tố quan trọng nhất không nằm ở loại bột sơn hay thiết bị, mà là quy trình sơn tĩnh điện. Một quy trình chuẩn sẽ giúp lớp sơn bám chắc, bóng mịn và hạn chế hiện tượng phồng rộp, bong tróc sau thời gian dài sử dụng.

Hiểu rõ từng bước trong quy trình cũng giúp khách hàng và doanh nghiệp đánh giá chất lượng xưởng sơn, từ đó lựa chọn đơn vị uy tín, tránh rủi ro về sản phẩm.

2. Quy trình sơn tĩnh điện chuẩn gồm 6–8 bước

Bước 1: Tẩy dầu – làm sạch bề mặt

Mục tiêu: loại bỏ hoàn toàn dầu mỡ, bụi bẩn và rỉ sét trên bề mặt kim loại.

-

Nếu bỏ qua bước này, lớp sơn rất dễ bong tróc chỉ sau 1–3 tháng.

-

Thường dùng dung dịch tẩy rửa chuyên dụng, kết hợp chổi hoặc phun nước áp lực.

Bước 2: Rửa nước và tạo độ nhám nhẹ

Sau khi tẩy dầu, bề mặt cần được rửa sạch bằng nước để loại bỏ hóa chất còn sót lại. Đồng thời, bước này giúp tạo độ nhám vừa phải, giúp bột sơn bám chắc hơn vào kim loại.

Bước 3: Sấy khô bề mặt

-

Nhiệt độ chuẩn: 100–120°C.

-

Nếu bề mặt còn ẩm khi phun bột, lớp sơn dễ bị rộp hoặc không đều màu.

-

Sấy khô là bước chuẩn bị quan trọng, đảm bảo bề mặt sạch và khô hoàn toàn.

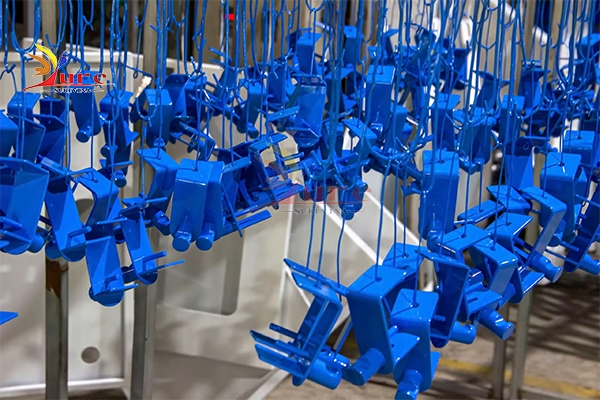

Bước 4: Phun bột sơn tĩnh điện

-

Thực hiện trong buồng phun khép kín, tránh bụi và tạp chất.

-

Nguồn điện tích giúp bột sơn bám chắc như nam châm hút vào bề mặt kim loại.

-

Kỹ thuật phun đúng sẽ đảm bảo độ dày và đều màu cho lớp sơn.

Bước 5: Sấy hoàn thiện (200°C)

-

Bột sơn được làm chảy và liên kết chặt với bề mặt kim loại trong lò sấy ở 200°C.

-

Nhiệt độ không chuẩn có thể gây hiện tượng cháy sơn, bong lớp sơn hoặc màu không đều.

Bước 6: Kiểm tra chất lượng

Xưởng uy tín sẽ kiểm tra các tiêu chí:

-

Độ bám sơn

-

Độ đồng đều màu

-

Độ dày lớp sơn

-

Mức độ chịu va đập và trầy xước

Bước 7 (tùy chọn): Đóng gói chống trầy

-

Giúp sản phẩm tránh hư hại trong quá trình vận chuyển và lưu kho.

-

Bước này đặc biệt quan trọng với các đơn hàng xuất khẩu hoặc sản phẩm nội thất.

3. Những lỗi thường gặp trong quy trình và cách tránh

-

Màu không đều: do tốc độ phun hoặc khoảng cách phun sai.

-

Bị rộp: bề mặt chưa khô hoàn toàn trước khi phun bột.

-

Bong sơn: bề mặt kim loại không được xử lý sạch hoặc còn dầu mỡ.

-

Dính bụi: phòng phun không kín, ảnh hưởng đến chất lượng lớp sơn.

Hiểu và nắm rõ các nguyên nhân giúp chủ xưởng và khách hàng giảm tối đa lỗi sản xuất, đảm bảo sản phẩm hoàn thiện chất lượng cao.

4. Kết luận

Quy trình sơn tĩnh điện chuẩn gồm 6–8 bước, từ xử lý bề mặt, sấy khô, phun bột, sấy hoàn thiện đến kiểm tra chất lượng, quyết định phần lớn độ bền và thẩm mỹ của sản phẩm.

Dù là khách hàng tìm mua sản phẩm hay doanh nghiệp đặt hàng sơn, nắm rõ quy trình sẽ giúp bạn lựa chọn xưởng uy tín, tránh rủi ro và đạt chất lượng sơn tối ưu. Liên hệ ngay Surevina để được tư vấn nhanh chóng nhất.